转炉智能炼钢关键技术开发与应用

来源: 中国金属学会 发布时间:2024-06-12

一、研究的背景与问题

钢铁制造流程智能化是未来钢铁技术发展的必然趋势。在通往流程智能化途径中,各工序实现智能运行是基础。在满足连铸高拉速、恒拉速多炉连浇需求背景下,对转炉高效冶炼模式下智能吹炼的技术需求越来越迫切,是实现高炉-转炉流程智能化的重要前提。

在高效吹炼背景下,伴随熔池快速升温和成渣,转炉吹炼终点碳-温命中率控制难度加大,也带来炉况异常和喷溅的风险。转炉出钢时碳-温即使同时命中,如果转炉与连铸多炉连浇秩序上钢水节奏不能协同,势必会出现钢水正常精炼环节的时序与铸机空位的时序不协同造成的钢水温降,或铸机等待钢水时可能发生的连铸断浇。因此,转炉自动吹炼的终极目标不再是简单追求钢水碳-温命中率,而是转变为根据连铸多炉连浇节奏,在确保碳-温命中的同时,与转炉自动出钢技术有机关联,更要与连铸上钢水时机紧密衔接。

转炉吹炼过程仍处于“黑箱”状态,对以秒计速的复杂吹炼现象的预判和及时调控,须依据对炉内反应过程的动态监测,使数采信号与对吹炼现象相关联的判断关口前移,使黑箱逐步变为灰箱、白箱、甚至透明化。

实现自动吹炼转炉所采用的监测手段(副枪、烟气分析、音频化渣等)相对单一,尚不能捕捉吹炼过程中其他重要特征信息(如炉渣返干、泡沫化程度、渣位、氧枪喷头蚀损、底吹元件通透性等),无法实现与氧枪枪位、炉渣泡沫化抑制、加料事件、底吹协同等操作事件有机关联和智能干预。如不增加监测通道,或对不同监测方法做功能的互补性组合,则难以及时提取上述关键特征信息,对炉况预判必然存在滞后性。

目前国内外公开报道的转炉自动化吹炼技术均未实现基于吹炼过程透明化基础上的智能干预,且在时序方面未实现与连铸上钢时间的精准匹配。因此,解决转炉冶炼高效化与稳定性两者的矛盾,并在高效吹炼模式下实现终点碳-温-时间三因素同时命中,是转炉钢厂今后普遍面临的共性技术难题。

二、解决问题的思路与技术方案

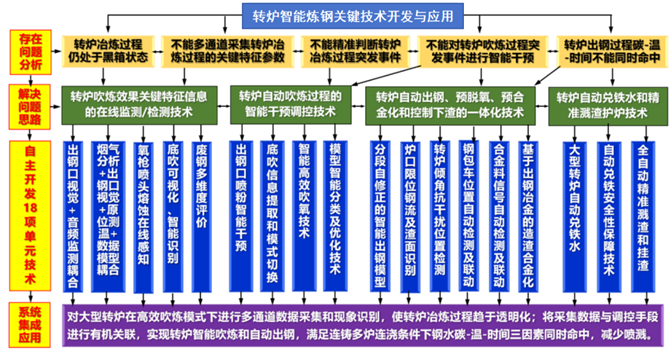

1、解决问题的思路:

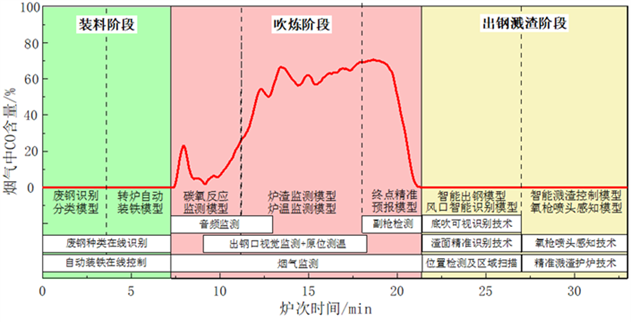

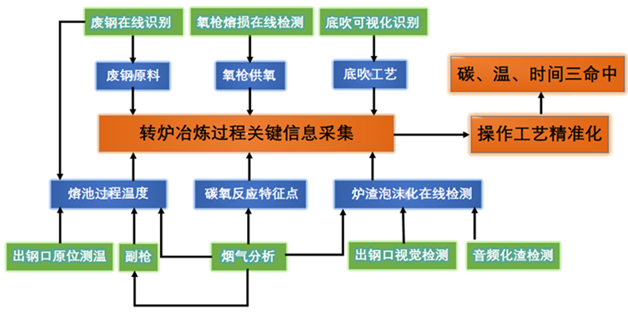

项目组自主研发并集成应用了多通道功能耦合匹配的系列单元监测技术和互补性的功能组合,对复杂炉况进行了多通道特征信息提取和对吹炼现象有机关联,实现了转炉高效吹炼模式下智能干预和自动吹炼,可做到吹炼终点碳、温、时间等三因素同时命中,并满足连铸恒拉速多炉连浇对高质量钢水及时供应的要求。实现了从原料准备、装入、吹炼、出钢到溅渣等全过程的可测量、可预判、可调控,打通了转炉工序操作、工艺模型参数和跨工序数据的连接渠道,形成了控制水平高、技术特色鲜明的转炉智能炼钢技术体系。

图1 项目研究及应用的技术路线

2、技术方案:

(1)开发转炉吹炼过程关键特征信息的在线监测和提取技术

本项目针对高效吹炼条件下转炉吹炼控制难度大、易发生异常炉况及不确定因素多等问题,对转炉冶炼过程关键特征信息的在线监测和提取进行了研究,研发并集成应用了多通道功能耦合匹配的系列单元监测技术和互补性的功能组合,为转炉冶炼的动态干预提供数据支撑。

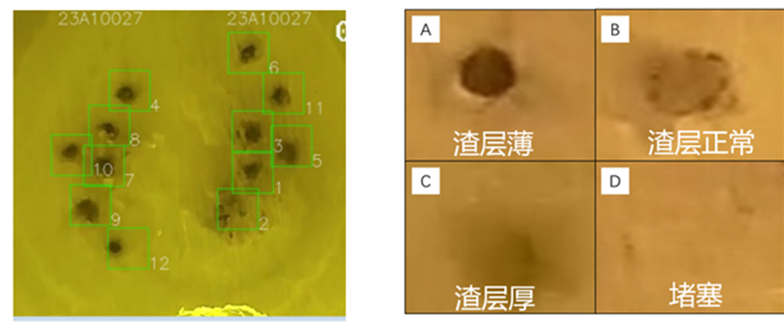

首创基于“出钢口视觉+音频监测”功能耦合的炉渣泡沫化程度在线测评技术,可提前20秒预测溢渣风险和渣位。吹炼过程中通过出钢口位置安装的高清摄像头采集炉内炉渣泡沫化视觉信息(图2)。可监测泡沫化严重时的炉渣渣位,弥补音频化渣的监测盲区。结合各自优势将音频化渣和出钢口视觉两项技术进行耦合、补位(图3),可实现对转炉冶炼过程中炉渣泡沫化程度全方位在线量化监测,及时预测返干、溢渣。

在应用“炉渣泡沫化程度在线评估”技术的基础上,通过吹炼过程中在出钢口位置连续检测出钢口区域的烟气温度来监测反应区温度变化,进一步将喷溅预测窗口前移。

首创氧枪喷头蚀损现象的在线感知技术。通过对比标准喷头在溅渣护炉过程中的流股特性参数,可以及时发现熔蚀后的氧枪流股特征信息与标准喷头射出规范流股信息的偏差,结合该偏差程度,对氧枪吹炼参数及时进行优化调整,确保吹炼参数的可靠性。

开发底吹风口通透性检测系统,在每次出钢结束抬炉过程中,摄像头会自动在固定角度拍摄风口照片,系统自动识别风口位置并根据风口位置的暗度、阴影面积等特征自动将渣层分为薄、正常、厚和堵塞四个级别(图4)。这些信息在底吹协同匹配时会被自动调用,并用于风口的快速恢复。

图4 底吹风口自动检测系统

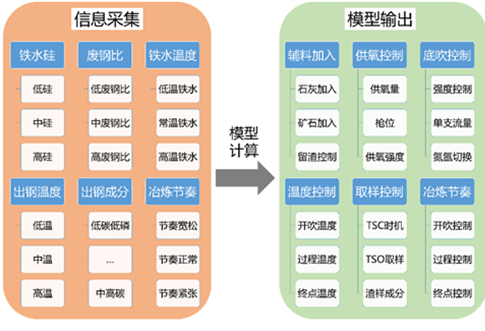

(2)开发转炉吹炼过程的智能干预调控技术

依据系统采集的多通道信息细分成24种生产模式类别,分别匹配吹氧、加料、底吹、温度成分控制等方案。装铁前,模型评估铁水温度、废钢量、铁水成分、终点控制目标等因素,自主优化模型选择(图5)。冶炼过程中,基于可视化设备和干预模型,对冶炼过程进行智能干预,以达到终点温度、碳及时间的三命中。自主评估已完成冶炼炉次参数的正确性或优良度,自动修改模式匹配方案,实现转炉智能吹炼模型的迭代优化。

图5 转炉智能分类模型示意图

基于转炉冶炼过程透明化监测技术,创新开发了转炉自动吹炼过程智能干预调控技术:转炉吹炼模型可智能推送及自主优化、出钢口喷粉在线动态控制溢渣、转炉底吹智能分区控制、高效供氧智能干预调控等技术。实现转炉冶炼过程动态调控,为满足连铸恒拉速多炉连浇的生产秩序奠定基础。

图6 大型转炉智能炼钢在线检测及干预技术的协同运行示意图

图7 转炉冶炼过程检测干预模型逻辑关系图

(3)开发转炉自动出钢与出钢冶金一体化集成技术

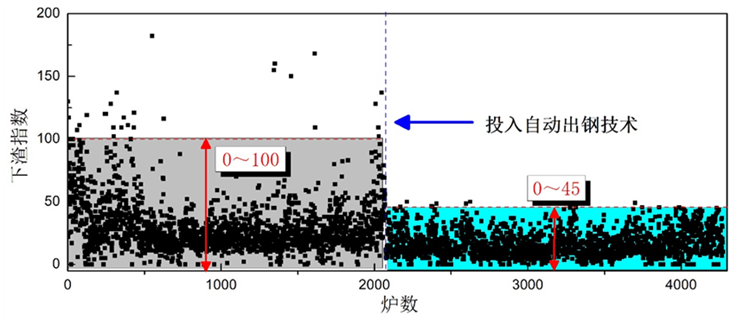

自主研发基于分段式自修正的自动出钢技术,自主开发视频、雷达、音频、激光等多项感知技术实现转炉“一键式”出钢技术一次性成功投用。解决了出钢过程中烟尘对机器视觉系统的干扰,出钢区域无人化安全预防管理等问题,实现出钢过程的下渣量控制、预脱氧及预合金化的稳定控制,出钢下渣量降至2Kg/t以下,下渣指数波动范围由15-100收窄到10-50。

图8 自动出钢前后下渣指数对比

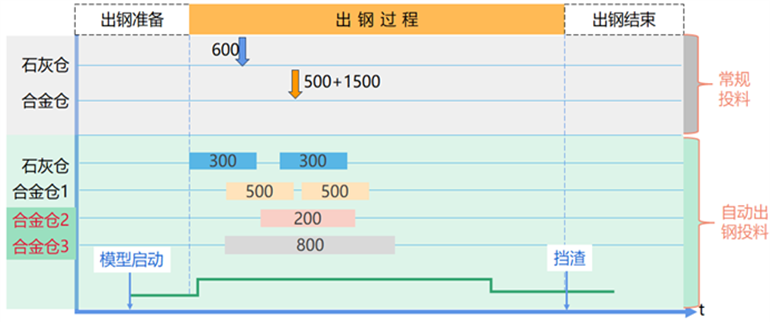

出钢过程渣料和合金的集中加入带来结块等问题,无法最大程度发挥出钢冶金的优势。项目组依托创新设计的出钢料仓系统开发多料种精准均匀投料技术,充分利用出钢过程的搅拌能,实现出钢过程合金和渣料的熔化充分和合金配料精度的提高。多料种精准均匀投料按图9所示:对比常规投料方式,采用渣料分段连续下料设计,解决出钢开始渣层覆盖同时实现与合金加料时机错峰。分段式脱氧设计,出钢前期采用碳粉预脱氧降低钢水氧化性。延长底吹强搅拌至出钢重量的70%,充分利用出钢动力学条件改善成渣及合金熔化效果。

图9 常规投料与自动投料设计对比

(4)开发转炉自动兑铁技术

人工兑铁周期波动大、效率低,存在因倾动与天车动作不匹引起的兑铁冒烟、炉嘴和铁水包搭接进而导致天车副钩过度受力等安全隐患。为此,项目组开发了安全可靠的自动兑铁技术。

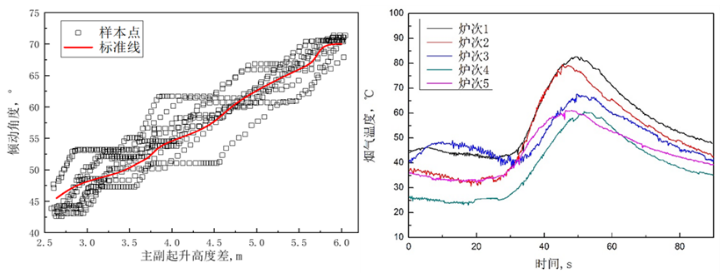

通过倾动与天车主副钩起升高度差确定倾动与铁水包在兑铁过程的相对位置。通过实际兑铁数据回归统计的趋势线,找到了倾动与天车主副钩起升高度差的回归关系。倾动角度与主副钩起升高度差之间有足够的冗余进行自动兑铁设计。典型的样本数据及自动兑铁标准曲线如图10所示。在二次除尘管道内、炉前区域距离吸气口5米处加装温度传感器,以检测兑铁期间的烟尘温度。通过烟气温度检测反馈兑铁冒烟、冒火条件,调节兑铁速度实现高效稳定兑铁。如图11所示,在兑铁过程中,检测烟尘温度超过150℃时,从炉口会冒出较大的火苗,影响兑铁安全;烟尘温度低于100℃时,兑铁过程保持平稳状态。检测温度超过100℃时降低兑铁速度,确保转炉兑铁过程的安全性和稳定性。

图10 主副钩高度差与倾动角度 图11 兑铁时除尘管道内烟尘温度

在烟尘和高温的复杂环境下,实现兑铁天车高精度的定位与控制,实现较高的通讯稳定性。①天车三维高精度定位技术:天车X轴和Y轴控制精度为±10mm。Z轴实现控制精度±5mm。②天车副钩自动挂钩技术:通过设计天车挂铁包副钩方式,保证铁水包能够准确定位到兑铁位置。③5G通讯技术:自动兑铁时,5G信号全面覆盖,满足与倾动PLC进行实时交互。解决传统无线网桥传输方式传输网络稳定性缺陷。④天车副钩受力反馈控制技术:兑铁时铁包包嘴与转炉炉口搭接,会造成天车副钩受力过大的安全隐患。开发了天车副钩增增重报警,当天车副起升重量变化超出60吨时,提升天车高度消除安全隐患。⑤天车防晃动技术:对天车稳钩进行控制计算,通过计算机对运输距离、运输速度和加速度进行控制,实现稳钩作用。解决兑铁天车在启动、制动运行过程中,铁水包晃动问题。

平均兑铁时间由4.2min缩短至3.1min,兑铁时间波动范围由原来的2.7-5.7min收窄至2.6-3.6min,兑铁温度损失降低4.8℃;兑铁操作由3人操作变为仅1人监护,稳定性和生产节奏大幅度提升。

升。

三、主要创新性成果

项目组系统研发了转炉智能炼钢的关键技术,很好地解决了转炉炼钢过程高效化与稳定性相矛盾的共性难题,所开发的转炉智能炼钢一体化集成技术控制精准,成效显著,主要创新成果为:

1、国际首创了转炉吹炼过程多通道特征信息提取及耦合应用技术。应用所开发的出钢口视觉+音频化渣、原位测温+烟气分析、氧枪喷头蚀损、底吹状态等转炉吹炼过程关键特征信息在线提取和集成应用技术,解决了转炉吹炼过程中复杂炉况的透明化问题,为实现转炉智能炼钢提供了数据支持。

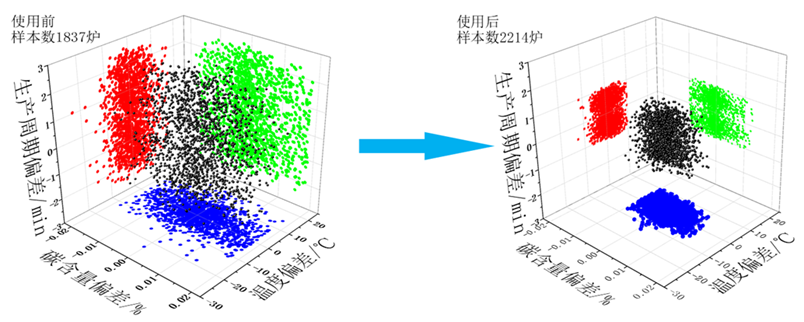

2、基于自主开发的“多通道数据提取-数据驱动-动态调整”的转炉冶炼模型,创新实现了转炉冶炼周期与上、下游工序的高效联动,吹炼终点温度±10℃、碳含量±0.01%、冶炼周期±1.5分钟三项指标复合命中率达到90.3%。

3、首发转炉自动兑铁技术,自主研发了转炉自动出钢的冶金一体化技术。解决了无人操作与安全规范兑铁的行业共性难题;实现了无人干预出钢过程的下渣量控制、预脱氧及预合金化的稳定控制,出钢下渣量降至2Kg/t以下,下渣指数波动范围由15-100收窄到10-50。

4、国际上首次将转炉自动兑铁、智能吹炼、自动出钢和精准溅渣等技术集成贯通,实现了转炉炼钢的无人干预、远程运维、智能决策和安全稳定运行。

四、应用情况与效果

本项目于项目于2021年1月应用到唐钢公司炼钢事业部2座200T转炉。项目针对高效吹炼条件下转炉吹炼控制难度大、易发生异常炉况及不确定因素多等问题,对转炉冶炼过程关键特征信息的在线监测和提取进行了研究,研发并集成应用了多通道功能耦合匹配的系列单元监测技术和互补性的功能组合。基于转炉冶炼过程透明化监测技术,创新开发了转炉高效吹炼模式下的智能炼钢技术,实现了转炉冶炼过程无人干预的动态调控。

自主研发基于分段式自修正的自动出钢技术,运用视频、雷达、音频、激光等多项感知技术实现转炉“一键式”出钢技术一次性成功投用。开发多料种精准均匀投料技术,实现出钢冶金一体化集成。

自主开发转炉自动兑铁和精准溅渣护炉技术,在此基础上实现转炉自动兑铁、智能吹炼、自动出钢和精准溅渣等技术的集成贯通,实现了转炉炼钢的无人干预、远程运维、智能决策和安全稳定运行。

应用后,转炉平均冶炼周期降至31分钟以内,吹炼终点温度±10℃、终点碳含量±0.01%、冶炼周期±1.5分钟三项指标复合命中率达到90.3%;出钢下渣量降至2Kg/t以下,下渣指数波动范围由原来的15-100收窄到10-50。钢包Als±30ppm命中率90.4%,Mn±0.02%命中率90.8%。知识产权方面,项目获得授权发明专利26件、实用新型7件,发表论文41篇,登记软件著作权9项。中国金属学会组成评价委员会给出的评价结论为,该项目总体达到国际领先水平。

图12 实施前后转炉终点碳含量、温度、周期时间命中对比

信息来源:唐山钢铁集团有限责任公司

版权与免责声明

【1】本网站凡注明“学会秘书处”的所有作品,版权均属于四川省金属学会所有,未经书面授权,任何媒体、网站或个人不得转载、摘编或利用其它方式使用上述作品。已经本网站协议授权的媒体或网站,应在授权范围内使用上述作品,并注明“来源:四川省金属学会”。违者本网站将追究其相关法律责任。

【2】本网站凡注明“来源:XXX(非学会秘书处)”的作品,均转载自其它媒体,登载此作品出于传递更多信息之目的,不代表学会观点或证实其描述,不对其真实性负责。作品内容仅供参考,如转载稿件涉及版权等问题,请在两周内来电或来函与四川省金属学会联系。